Parámetros y preguntas frecuentes sobre el proceso de extrusión - Luiz Gomide Ferraz

Las extrusoras producen actualmente varios tipos diferentes de productos, entre los que podemos destacar: alimentación animal, cereales para el desayuno, dulces, panes crujientes, ingredientes alimenticios precocinados, harinas de maíz y arroz pregelatinizadas, mezclas de alimentos secos, bebidas instantáneas en polvo, galletas y wafers, proceso de desactivación enzimática de soja, proteína texturizada de soja, entre otras. Una gran ventaja de la cocción por extrusión es precisamente su capacidad para producir una amplia gama de productos diferentes.

Todas las funciones que realiza la extrusora que podemos mencionar son: aglomeración, deshidratación, expansión, gelatinización, homogeneización, mezcla, desnaturalización de proteínas, cizallamiento y formateo de productos.

¿Qué modelo de extrusora se adapta mejor a mis necesidades?

El proceso de elección del modelo de una extrusora para la producción de piensos debe tener en cuenta varios factores. A continuación, se presentan algunas preguntas que deben responderse caso por caso:

- ¿Cuáles serán los principales ingredientes para utilizar en la receta de comida?

- ¿La formulación del alimento contiene altos niveles de carne fresca?

- ¿Cuáles son los contenidos de humedad de los ingredientes principales?

- ¿Cuál es el contenido de grasa de los ingredientes que se utilizarán en la formulación del alimento?

- ¿Cuál será la disponibilidad de ingredientes fijos o de temporada e ingredientes sustitutos que se pueden usar ocasionalmente?

- ¿Los alimentos a producir serán "bicolores" o tipo snack rellenos de algún relleno?

- ¿Cuál es el volumen de producción requerido por hora? El tamaño de una extrusora depende del tamaño del mercado, ya que las extrusoras garantizan una mejor calidad del producto cuando funcionan a plena capacidad.

¿Cuáles son los principales componentes de una extrusora?

Acondicionador

La función principal del acondicionador es mezclar los ingredientes, líquidos y secos, hidratando los ingredientes secos y realizando la precocción, añadiendo temperatura a la masa mediante la inyección de vapor. Al hacer esto, podemos aumentar la producción del extrusor, aumentando también la vida útil de los componentes, porque la masa tendrá un mayor contenido de humedad; finalmente, el acondicionador proporciona una cocción adecuada de las materias primas y representa una forma de aumentar el uso de energía térmica en el sistema de extrusión, que es más barato que la energía mecánica.

En relación con los diferentes modelos de acondicionador, podemos mencionar aquellos con 1 o con 2 ejes. La diferencia entre ambos sigue a continuación:

El acondicionador de un solo eje generalmente permite de 15 a 20 segundos de tiempo promedio de retención de masa y una gelatinización de almidón del 15 al 20%.

El acondicionador de doble eje generalmente permite de 45 segundos a 1 minuto de tiempo promedio de retención de masa y una gelatinización de almidón del 20 al 25%.

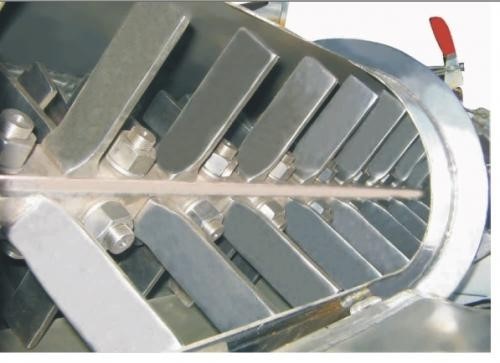

Imagen de acondicionador fabricada por Ferraz:

Cañón extrusor

Los principales objetivos de esta parte de la extrusora son: mezclar y cocinar los ingredientes y, al mismo tiempo, proporcionar la forma y el tamaño final al producto, que se puede controlar mediante el uso de una matriz en el extremo del cañon. También es posible inyectar agua y vapor para ayudar en la cocción. También es posible calentar el cañón inyectando vapor en las carcasas encamisadas para ayudar en el proceso de cocción.

En relación con el cañón, hay modelos de extrusora con eje simple y eje doble. El modelo más utilizado hoy en día es el eje simple porque es más barato, consume menos energía y satisface la mayoría de las demandas que presenta el mercado. Sin embargo, el uso de extrusoras de doble eje ha crecido considerablemente en los últimos años. A continuación, se muestra una descripción descriptiva de las ventajas que presentan dichos equipos:

Extrusoras de doble tornillo

Las extrusoras de doble tornillo producen un flujo de producto más uniforme a través del cañon debido a la acción de bombeo positivo de los helicoides, además de ser más flexibles, produciendo con calidad una gama de productos que las extrusoras de un solo tornillo no pueden producir de manera estable. Además, cuentan con características de equipos autolimpiantes, generalmente con camisas lisas, lo que hace que el proceso de limpieza sea más fácil y rápido.

Están indicados principalmente para:

- Trabajar con material viscoso, aceitoso, pegajoso o muy húmedo y algunos otros productos que se deslizan en una extrusora de tornillo simple, y es posible trabajar con formulaciones que tengan hasta un 25% de grasa.

- Trabajar con un amplio rango de tamaño de partícula, desde harinas finas y granos, mientras que las extrusoras de un solo tornillo son limitadas a un rango específico de tamaño de partícula.

Imagen de extrusora de doble tornillo fabricada por Ferraz:

Parámetros de proceso para la extrusión de alimento para animales

El control adecuado de los parámetros de procesamiento de extrusión es importante para la producción exitosa de productos alimenticios para mascotas de calidad. Podemos dividir estos parámetros en dos categorías principales: parámetros independientes y parámetros dependientes.

Parámetros independientes: estos son los parámetros que pueden ser controlados por el operador del extrusor, tales como: flujo de alimentación de la masa, volumen de vapor y agua inyectada en el acondicionador, rotación del eje del acondicionador , configuración del acondicionador ( ajuste de las paletas en el ángulo que sea necesario), volumen de agua y vapor inyectado en la cañón de la extrusora, configuración del cañón, uso de vapor para el calentamiento del cañón y configuración de la matriz.

Los parámetros dependientes son aquellos que cambian como resultado de cambiar uno o más parámetros independientes. Podemos citar como ejemplos:

- El tiempo de retención de masa en el acondicionador es el resultado de la configuración de las paletas (angulación) y la velocidad de rotación de los ejes, ajustada en el acondicionador.

- La temperatura y la humedad en el acondicionador son el resultado de la inyección de vapor y agua.

- El tiempo de retención en la extrusora es el resultado de la configuración del cañón de la extrusora y la velocidad de rotación del eje del cañón.

- La presión sobre la extrusora es el resultado del área abierta de la matriz y la configuración del cañón.

- La energía mecánica en el extrusor es el resultado de la configuración del cañón.

Lista de verificación que debe completarse en un informe diario para el proceso de extrusión:

Hay dos reglas básicas para la resolución de problemas de manera eficiente: instrumentación adecuada y conocimiento del sistema de extrusión del operador.

A continuación, se muestra una lista de verificación de los elementos que el operador debe verificar en el día a día:

- Compruebe los flujos de agua y vapor para el preacondicionador.

- Comprobar la configuración del cañón de la extrusora proporcionada por el fabricante para comprobar si cumple con los productos a fabricar.

- Revise el desgaste de los helicoides y las camisas de forma rutinaria.

- Revise la extrusora en busca de piezas dañadas o rotas.

- Verifique la velocidad de alimentación de la masa, puede suceder que el producto no se esté alimentando constantemente.

- Verifique la molienda de la harina que ingresa al extrusor (como regla general, todos los ingredientes deben molerse con granulometría hasta 1/3 del tamaño de la abertura del orificio de la matriz).

- Compruebe la matriz

- Compruebe el afilado y el posible desgaste del cuchillo regularmente

- Compruebe si ha habido un cambio en los proveedores de ingredientes o en las especificaciones de los ingredientes.

Algunos problemas de proceso que pueden ocurrir durante la extrusión:

Producto final de forma irregular

Este problema se produce cuando el producto fluye de manera desigual en la matriz, siendo cortado más grueso en un lado que del otro. Si esto sucede, reduzca el grosor de las hojas de cuchillo y / o aumente la velocidad del cuchillo reduciendo el número de cuchillos. Además, ajuste el ángulo de la hoja o esmerile para que el cuchillo no se vuelva plano contra la cara de la matriz.

Este problema también puede deberse a que el producto fluye más rápido a un lado de la matriz. En una extrusora de un solo tornillo, la velocidad en el exterior de la matriz tiende a ser mayor que la velocidad en el centro. Esta diferencia de velocidad se puede reducir trabajando con un venturi, un sistema de submatriz antes de la matriz final, o creando un espacio "muerto" entre el extremo del cañón y la matriz.

Disminución de las tasas de alimentación de salvado

Esto ocurre cuando hay una caída en la velocidad de alimentación que se ha utilizado como predeterminada durante un período de tiempo. A medida que los helicoides y las camisas se desgastan, el mayor se produce contra el flujo de alimento en el cañón. A un cierto nivel de presión, el cañón se llena, llegando al punto donde el extruido comienza a regresar a la entrada. La velocidad de alimentación debe reducirse hasta que se reemplacen las piezas desgastadas.

Un eje extrusor desalineado o roto también puede causar el problema mencionado anteriormente, haciendo que la alimentación retroceda. Asegúrese de que los helicoidales estén configurados correctamente.

Las piezas del extrusor se desgastan rápidamente:

La siguiente lista nos proporciona una idea de los factores que afectan el desgaste de los componentes del extrusor:

- Humedad: A medida que aumenta el contenido de humedad de los ingredientes utilizados en la extrusión, disminuye el desgaste. Los productos con un contenido de humedad del 14 al 16% puede gastar la rosca de la extrusores en 400 horas. Mientras que los productos con un 26% de humedad pueden aumentar la vida útil de la rosca hasta 10.000 horas.

- Acondicionador: el precalentamiento de los ingredientes en un acondicionador puede reducir significativamente el desgaste helicoidal y, en algunos casos, puede duplicar la vida útil de los componentes.

- Ingredientes: las formulaciones de alimentos ricos en huesos, piedra caliza, sal y azúcar pueden desgastar rápidamente las partes del extrusor.

- Molienda: la granulometría, cuanto más gruesas sean las partículas utilizadas en la formulación del pienso, aumentará el desgaste de la extrusora.

- Aceite / grasa: los niveles más altos de grasa, aceite y emulsionantes en la formulación de alimentos para mascotas pueden reducir el desgaste de helicoidales y camisas.